Energieeinsparung mit Frequenzumrichtern

Es gibt viele Gründe für die Verwendung von Frequenzumrichtern. Sie erleichtern die Prozesssteuerung und maschinenbedienung erheblich; sie reduzieren den Einschaltstrom und machen das Starten kontrollierter; sie reduzieren unnötigen Lärm und Verschleiß. Aber einer der Hauptvorteile ist, dass sie oft Ihre Stromrechnung reduzieren.

Bevor wir auf die Einsparungen durch den Antrieb eingehen, sollten wir uns daran erinnern, dass auch die Motoreffizienz wichtig ist. Die europäische Gesetzgebung besagt jetzt im Grunde, dass Sie keinen IE1-Motor kaufen können (der am wenigsten effiziente); Wenn Sie einen IE2-Motor kaufen, müssen Sie ihn mit einem Frequenzumrichter verwenden.

Jetzt betragen die Kosten des Motors aufgrund der Energie, die er während seiner Lebensdauer verbraucht, nur ein oder zwei Prozent der Gesamtbetriebskosten, so dass es neben der Gesetzgebung sinnvoll ist, sich die IE3- und IE4-Motoren anzusehen, die jetzt weit verbreitet sind. Exotischere Motoren, wie Permanentmagnetmotoren, bieten noch höhere Wirkungsgrade, wenn sie mit einem Antrieb verwendet werden, aber mehr dazu in einem späteren Artikel. Und während Sie den Motor auswählen, denken Sie daran, dass die meisten Motoren effizienter sind, wenn sie nahe an ihrer Nennleistung laufen, also wählen Sie keinen größeren Motor als benötigt.

Zurück zu Frequenzumrichtern. Wenn Sie die Geschwindigkeit eines Motors mit einem Antrieb reduzieren, werden Sie mit ziemlicher Sicherheit die Energie reduzieren, die Sie verbrauchen. Wenn die Last eine konstante Drehmomentlast ist, ist die Leistung proportional zur Drehzahl. Eine konstante Drehmomentlast ist eine, bei der sich die Last nicht zu sehr mit der Geschwindigkeit ändert. Förderbänder, Mischer, viele kleine Maschinen. In diesen Anwendungen ist die Prozesskontrolle jedoch oft wichtiger als die Energieeinsparung.

Der Betrieb des Antriebs in Vector Control führt übrigens oft zu einer Reduzierung des Energieverbrauchs, da der Antrieb die Spannung und Frequenz kontinuierlich anpasst, um den Motorbetrieb zu optimieren. Dies ist besonders nützlich bei konstanten Drehmomentbelastungen, da es auch die beste Leistung bietet. Invertek E3 arbeitet jetzt standardmäßig in Vector Control, und die P2-Reihe lässt sich einfach im Vector-Modus einrichten. Probieren Sie es aus und überprüfen Sie die Reduzierung des Motorstroms, indem Sie in das Display schauen.

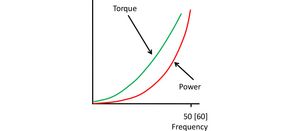

Frequenzumrichter beginnen sich jedoch mit variablen Drehmomentlasten wirklich zu amortisieren. das heißt, Lasten, die mit der Geschwindigkeit zunehmen. Die meisten Ventilatoren und viele Arten von Pumpen sind variable Drehmomentlasten - tatsächlich steigt das Drehmoment mit dem Quadrat der Drehzahl. Dies bedeutet, dass die Leistung proportional zum Würfel der Geschwindigkeit ist (siehe Abbildung 1).

Abb. 1: Leistungs- und Drehmomentkurven für eine Pumpe oder einen Lüfter

Wenn Sie also die Drehzahl einer Pumpe oder eines Lüfters um 10% reduzieren, wird der Stromverbrauch um etwa 25% reduziert, wobei sogar die Verluste des Antriebs (typischerweise etwa 3%) berücksichtigt werden. Reduzieren Sie die Geschwindigkeit um 20% und Sie werden sich der Halbierung des Energieverbrauchs nähern. Beachten Sie, dass einige Pumpen, z. B. Verdrängerpumpen, konstante Drehmomentlasten darstellen und besser mit einer industriellen oder konstanten Drehmomenteinstellung mit einem E3- oder P2-Antrieb funktionieren.

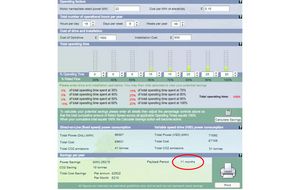

Wenn Sie jetzt einen Frequenzumrichter einbauen und die Pumpe oder den Lüfter einfach mit voller Drehzahl betreiben, werden Sie natürlich keine Einsparung erzielen, aber wenn Sie die Drehzahl reduzieren - auch nur ein wenig - wird die Amortisationszeit wahrscheinlich Monate betragen, nicht Jahre. Antriebslieferanten bieten Ihnen ein schönes Berechnungsblatt an, um diese Einsparungen zu zeigen. Wenn ein bestimmtes Laufwerk bessere Ergebnisse zeigt als andere, seien Sie misstrauisch - es ist die Physik der Pumpe oder des Lüfters, die die Einsparung ermöglicht, und sollte für alle Laufwerke ziemlich gleich sein. Abbildung 2 zeigt ein typisches Berechnungsblatt. Die Fahrt läuft meist mit 70 – 90% der vollen Geschwindigkeit und die Amortisationszeit beträgt elf Monate. Sie können diesen Rechner hier herunterladen

Abb. 2. Berechnung der Amortisation für eine typische Anwendung

Wenn Sie das Beste aus dem Laufwerk herausholen möchten, drehen Sie nicht nur die Geschwindigkeit ein wenig herunter und hoffen Sie, dass der Prozess nicht beeinträchtigt wird. Sie könnten einen Sensor einbauen, diesen wieder an den Antrieb anschließen und die Closed-Loop-Steuerung im Laufwerk verwenden, um die Durchflussrate, Temperatur oder den Druck oder was auch immer automatisch aufrechtzuerhalten. Wie das geht, werden wir uns in einem späteren Artikel im Detail ansehen. Sie können jetzt diese ungeschickten Drosselklappen und Dämpfer entfernen und zusehen, wie sich die Energieeinsparungen erhöhen.

Oder Sie können einfach einen Timer verwenden und auf diesem Lüfter fahren, der die ganze Zeit läuft, und nachts und am Wochenende eine langsamere Geschwindigkeit wählen.

Da die Montage eines Frequenzumrichters an einer Pumpe oder einem Lüfter so kostengünstig und einfach ist, ist es nicht verwunderlich, dass etwa die Hälfte der Anwendungen für Frequenzumrichter diese variablen Drehmomentlasten beinhalten. Denken Sie daran, dass Sie nicht nur Energie sparen und die Kontrolle verbessern, sondern auch die Anlaufströme reduziert und Stöße und Vibrationen weitgehend eliminiert werden. Besser eigentlich rundum.

Die meisten Antriebshersteller bieten ein spezielles Sortiment an Antrieben an, die für Pumpen- und Lüfteranwendungen optimiert sind. Diese Antriebe verfügen nicht über die ausgefeilten Steuer- und Überlastfunktionen eines industriellen Antriebs (d. H. Konstantes Drehmoment), aber sie verfügen häufig über zusätzliche Funktionen, die für Pumpen und Lüfter nützlich sind. Zum Beispiel verfügt der Invertek Eco-Antrieb über eine spezielle Software zur Steuerung mehrerer Pumpen im Kaskadenbetrieb. es hat eine Pumpenreinigungsfunktion, die Blockaden erkennt und beseitigt; Es spart Energie, indem es in den Standby-Modus wechselt, wenn kein Bedarf besteht usw. Einige Eco-Antriebsvarianten könnten aufgrund ihrer niedrigen Eingangsoberschwingungen auch Geld sparen; Induktivitäten werden nicht benötigt und der effektive Eingangsstrom reduziert.

So spart Ihnen das Laufwerk Geld und bringt zusätzliche Steuerungsfunktionen mit; was ist nicht zu mögen?

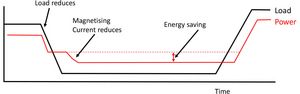

Vergessen wir nicht die einfache Funktion "Energieeinsparung", die bei allen Invertek-Laufwerken standardisiert ist. Diese Funktion überwacht kontinuierlich die Last auf dem Antrieb, und wenn die Last leicht ist, reduziert sie den Magnetisierungsstrom (effektiv durch leichte Reduzierung der Ausgangsspannung) im Motor, was die Verluste im Motor und Antrieb reduziert. Der Nachteil davon ist eine kleine Verzögerung bei der Aufnahme einer plötzlichen Last; in vielen Anwendungen würden Sie es nicht bemerken. Die Ersparnis ist nicht groß, manchmal als ein oder zwei Prozent angegeben, aber jedes bisschen hilft, nicht wahr? Parameter P-06 in E3 (P1-06 in P2 und Eco) ermöglicht diese Funktion. Abbildung 3

Abb. 3: Energiesparfunktion

Es lohnt sich, noch einmal die massiven Einsparungen hervorzuheben, die Sie erzielen können, wenn Sie ein Laufwerk an einer Pumpe oder einem Lüfter montieren. Frequenzumrichter haben inzwischen andere Methoden der Strömungs- und Druckregelung in Lüftungsanlagen weitgehend abgelöst, aber es gibt immer noch viele Energiesparmöglichkeiten, die auf einen Antrieb warten.